【2026年】設備保全管理システムのおすすめ10製品(全31製品)を徹底比較!満足度や機能での絞り込みも

-

i-Reporterは4,000社21万人以上が利用する国内シェアNo.1の現場帳票システムです。 日報・点検記録・検査記録・作業チェックシートなどの使い慣れた紙・Excel帳票がプログラミング知識不要で、誰でも簡単にデジタル化できます。 i-Reporterの導入で、現場情報のデジタル化・蓄積を実現しながら ・月200分の書類整理がゼロ ・分析時間を15日→2〜3分に短縮 ・月37.5時間の帳票管理削減 など様々な改善効果を生み出します。 また、写真・音声・バーコード対応で現場の状況を精確に記録し、リアルタイム共有と自動化により業務効率と品質向上を同時達成します。

-

4.1

機能満足度

平均:4.2

-

4.0

使いやすさ

平均:4.1

-

4.3

導入のしやすさ

平均:4.4

-

4.0

サポート品質

平均:4.5

- クラウドプラン:8400円/

- オンプレミス・サブスクリプションプラン:7500円/

詳細を閉じる -

-

比較

M2Xは現場作業者の使いやすさにとことん拘った設備保全アプリです。 スマートフォンやタブレット等、端末を問わずご利用可能です。大手食品・飲料・包装資材メーカー等、様々な製造現場でご利用いただいています! 工場・製造現場の設備保全にまつわる紙やExcel帳票をペーパレス化するだけでなく、 データとして有効活用いただき、貴社の設備保全の進化に繋げていただけます。 導入から運用定着まで伴走する、徹底的なサポート体制が大きな強みです。 お気軽にお問い合わせください! https://m2xsoftware.com/" target="_blank">https://m2xsoftware.com/

詳細を開く -

比較

工場管理システム MENTENA(メンテナ)は、60年以上の知見で過度なカスタマイズによるガラパゴス化を解消。突発停止や属人化の経営課題と、老朽化の現場課題を同時解決し、持続的な成長を支えます ―――――――――――――――――――――――――――――――――――――――――――――――――― 工場管理システム MENTENA(メンテナ)は、60年以上の社会インフラ維持管理ノウハウを凝縮したシステムです。カスタマイズの累積でガラパゴス化しがちな個別最適化を解消しながら、突発停止の削減や属人化の解消といった経営課題と、高齢化・老朽化という現場課題を同時に解決します。 紙やExcel管理をデジタル化し、点検・修理履歴を一元化することで、誰もが必要な情報に即座にアクセスできる環境を構築。迷わず使える操作性と手厚いサポートで運用定着を実現します。予防保全を習慣化し故障リスクを最小化。工場の安定稼働と経営の成長に貢献する、工場管理システム MENTENA(メンテナ)が現場のDXを加速させます。 ★製品詳細はこちら >> https://mentena.biz/" target="_blank">https://mentena.biz/

生成AI機能

テキストコンテンツ生成MENTENA専用AIのAxel(アクセル)を活用することで、現場のテキスト入力作業を数回のタップのみで完了することができます。生成AI機能満足度-評価対象レビューが0件のため点数が反映されておりません0

詳細を開く -

比較

-

比較

SUKKHA(スッカ)は設備保全を起点として、製造現場の売上拡大、コスト削減、生産性の向上に寄与する「データプラットフォーム」です。 ------------------------------- 【特長】 <1_すべての設備状況を可視化> SUKKHAは「どの設備がいま、どんな状態か」を誰がどこにいてもわかるようにすることができます。目検による常時監視や離席によるチョコ停、現場にいない管理監督者待ちなどの大幅な低減が見込めます。 <2_現場から経営まで幅広いレイヤーでの活用が可能> 「結果の改善」を可視化したい経営レベルと、「日々の業務の過程」を可視化したい現場レベル…SUKKHAはそんな両者の課題解決に寄与する「情報のハブ」の役割を果たします。 経営「工場のことが手に取るようにわかるから、戦略を定めやすい」 現場「本社に現場が改善されている様子が数字でしっかり伝わっている」 <3_他システムとも連携し、圧倒的な生産性向上を実現> PLC、IoTセンサー、既存の基幹システム…SUKKHAは他システムに取って替わるというより、「点」で使われているシステムを「線」でつなぎ、「面」にする役割を果たします。そのうえで、「設備のデータをどのように集め、扱うか」を定め、司る存在として工場の生産性向上に寄与します。 【独自性】 <1_私たちについて> 今でこそシステム開発も行っている私たちですが、2011年の創業当初からしばらくは内装請負を専業として、実際に施工・管理の業務を最前線で行ってきました。 数百社の製造業関係者様とお話しする中で、DXとは程遠いメンテナンス現場で奔走してきたからこその知見を工場設備の保全にも生かせるのではないかと考えました。 <2_データモデル関連の特許取得> 多くのソフトが注力する「ペーパレスの使いやすさ」や「現場のワークフロー」にとどまらず、メンテナンスに対する汎用的なデータの扱い方とその分析方法についての特許を取得しています。(特許第6638034号)

詳細を開く -

比較

「記録が残らない」「ノウハウが属人化する」「判断がベテラン頼み」─そんな現場課題に応え、計画/事後保全・予備品管理・点検 など、設備保全業務を網羅的に支援するのが、設備保全クラウド「ミロクルカルテ」です。 スマホやタブレットから直感的に操作でき、点検や修理・部品交換の記録が自然と“たまり、活かせる”仕組みが定着します。書類やExcelで管理していた情報も、入力と同時に自動整理され、すぐに確認できます。 ●スマホで、熟練者の知恵を引き出せる! 保全中に「この異音の対処法は?」と音声入力すれば、チャット型AI「ミロクルAI保全ナビ」が 過去の対応事例を提示。まるで熟練者がそばにいて助言してくれるような安心感を得られます。 属人化の解消や技術継承、判断の迅速化に貢献します ●“火消し対応”から、“計画管理”の現場へ 故障後の対応だけでなく、点検や予防保全の計画管理、分析による改善活動も支援。 「勘と経験」から「データと仕組み」へ──現場の継続的な改善を後押しします ●多業種・多規模で導入実績! 自動車・化学・食品・金属加工などの製造業をはじめ、運輸・病院・レジャー・サービス業など、 様々な現場に導入され効果を上げています ミロクルカルテ AIオプション ■ミロクルAI保全ナビ: ミロクルカルテの過去修理履歴や対応記録をAIが分析し、類似事例や初動対応のヒントを即座に提示 ■ミロクルカルテAIヘルプチャット: ミロクルカルテの操作や運用に関する自然な質問を、AIが意図を理解し数秒で回答 マニュアルには無い活用例やベストプラクティスも提示 ★製品の詳細情報はこちら https://miroclkarte.mirocl.net/?utm_source=ITreview&utm_medium=site&utm_campaign=2" target="_blank">https://miroclkarte.mirocl.net/?utm_source=ITreview&utm_medium=site&utm_campaign=2

生成AI機能

データ分析ミロクルカルテのAIオプション ミロクルAI保全ナビ:ミロクルカルテの過去修理履歴や対応記録をAIが分析し、類似事例や初動対応のヒントを提示生成AI機能満足度-評価対象レビューが0件のため点数が反映されておりません0

サブ生成AI機能: 問い合わせ自動応答詳細を開く -

比較

MONiPLATは、あらゆる設備のTBM(定期点検)とCBM(状態ベース点検)をクラウドで一元管理することのできる設備点検プラットフォームです。 定期点検のスケジュール管理で業務の効率化が可能となります。 最初の20設備まで無料。スマホアプリから簡単に登録が可能です! HP>> https://moniplat.com/" target="_blank">https://moniplat.com/ ー主なポイントー ・TBM(定期点検)機能は一定設備数まで無料で利用可能 MONiPLATは、タブレット・スマホにも対応しているため、作業員は現場でそのまま点検記録を入力可能。更にその内容をもとに報告書も自動で作成され、クラウド上から報告書の承認依頼も申請できます。 なお、保全記録はクラウドへ保存され、自動でグラフ化されます。「極端に数値が下がった」という異常はもちろん、「徐々に数値が下がっている」という傾向も直感的に把握可能です。 ・複数のCBM(状態ベース点検)ソリューションを一元管理 各設備に最適化されたソリューションをクラウド上で一元管理。設備に設置されたセンサなどを用いて、「設備が今どのような状態なのか」遠隔からリアルタイムで監視できます。 料金はセンサや通信ユニットなどの設備費不要で月額利用料のみのため、無駄な出費を抑えられます。

詳細を開く -

比較

Platio(プラティオ)は誰でも簡単に自社の業務に合ったモバイルアプリをノーコードで作成・活用できるクラウドサービスです。 工場や倉庫、店舗などの現場に残る紙などの非効率なアナログ業務をデジタル化し、ペーパーレス化を実現。 ビジネスの現場におけるIT化を推進し、人手に頼っていた業務プロセスを効率化します。 幅広い業種・業界で使える100種以上のテンプレートから選んで、クリック操作で簡単にアプリを作成し、すぐに現場で活用できます。 新機能のAIアシストで、作りたいアプリの説明や帳票画像を参考に、AIが数分でベースとなるアプリを自動生成。アプリ作成の最初の一歩をAIが支えます。 ※AIアシストはベータ版の機能です。 また、現場担当者がアプリから入力したデータはクラウド上に保管、管理者へリアルタイムに情報共有され、タイムリーに現場の状況を把握しできます。 また、入力したデータから変化を自動で検知し、管理者へ通知する検知機能により、データを確認しないと気づかなかった異常にいち早く対応できます。 初期費用0円、月額27,000円〜ご利用いただけます。 #ノーコード #ノーコードツール #ノーコード開発 #アプリ開発 #アプリ作成 #業務アプリ #モバイルアプリ #点検 #棚卸 #在庫管理 #入出庫管理 #設備保全 #日報 #写真共有

生成AI機能

その他作りたいアプリの説明や帳票画像を参考にAIが数分でベースとなるアプリを自動生成。アプリ作成の最初の一歩をAIが支えます。 ※ベータ版です生成AI機能満足度-評価対象レビューが0件のため点数が反映されておりません0

詳細を開く -

比較

自分たちの現場経験をもとに作られた「挫折しない、やさしいDX」の提供、リリース2年で導入400社超、建物/設備メンテナンスの報告、管理を最短2週間で効率化、見える化できる! 【特徴】 1_挫折しない「やさしいDX」の提供 <before> ・予算と時間をかけてデジタル化へ取り組んだのに、現場へ普及せずあまり効果が出ず… ・業務改善はしたいけど、デジタルに詳しい人が少なくシステムを使いこなす自信がない… ▽ <after> ・内装業としての経験を活かした""現場が使いこなせる""視点のサービス設計を行っています。実際に自社利用を行っていますが、ほぼすべてのの現場担当、協力業者様が活用できています。 2_ペーパーレス化による現場の働き方を改善 <before> ・とにかく紙の書類が多くて、取り違えや紛失が頻発… ・転記や印刷や提出のための事務作業に忙殺され、気付いたら1日が終わっている… ▽ <after> ・あらゆる紙の書類がすべてクラウド上で完結するので、残業や休日出勤などでかかる業務負荷、人件費を軽減します。 3_他サービスとの連携・共存が利く互換性 <before> ・解決したい運用課題はたくさんあるけど、構築してきた既存のシステムをやめる選択肢はない… ・複数のシステムに同じ内容を転記する多重管理は面倒、API連携などで情報が同期されていてほしい… ▽ <after> ・kintoneをはじめ、あらゆる基幹システムとの連携相談、対応実績が多数ございます。 ・システムの完全なリプレイスはエネルギーを要しますが、Qosmosなら既存の運用を踏襲しながらの業務改善にも対応できます。 【利用シーン】 1_住宅管理業 ・非対面退去立会 ・現地調査報告 ・工事対応報告 ・完了写真報告 ・募集図面写真収集 ・入居者対応受付 ほか 2_ビルメンテナンス、設備点検業 ・巡回点検業務 ・定期清掃報告 ・業務マニュアル ・年次法定点検 ・インシデント報告 ・設備品番チェック ほか 3_食品製造業(工場) ・機器の日常点検 ・HACCP実施記録 ・自主点検記録 ・品質管理表 ほか 4_その他 ・中古車の引受/引渡 ・宿泊施設の清掃管理 ・オフィスの入退館記録 ・レンタル品の状態管理

詳細を開く -

比較

Innomaintとは、Innomaint - Pinnacle Infotech Productが提供している設備保全管理システム製品。レビュー件数は0件のため、現在レビューを募集中です。

詳細を開く

設備保全管理システムの基礎知識

- 設備保全管理システムの人気おすすめ製品比較表

- 設備保全管理システムのよくある質問

- 設備保全管理システムで最も人気のあるツールはどれですか?

- 最新のランキングで上位にランクインしている設備保全管理システムはどれですか?

- ユーザビリティとコスト効果の両方を兼ね備えた設備保全管理システムはどれですか?

- 保守性と拡張性という観点から最適な設備保全管理システムはどれですか?

- 中小企業向けにおすすめの設備保全管理システムを教えてください。

- 設備保全管理システムの機能一覧

- 基本機能

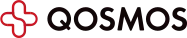

- 設備保全管理システムの導入メリット

- 故障を予測して生産停止のリスクを下げられる

- 点検・修理業務を効率化できる

- 保全業務の属人化を防げる

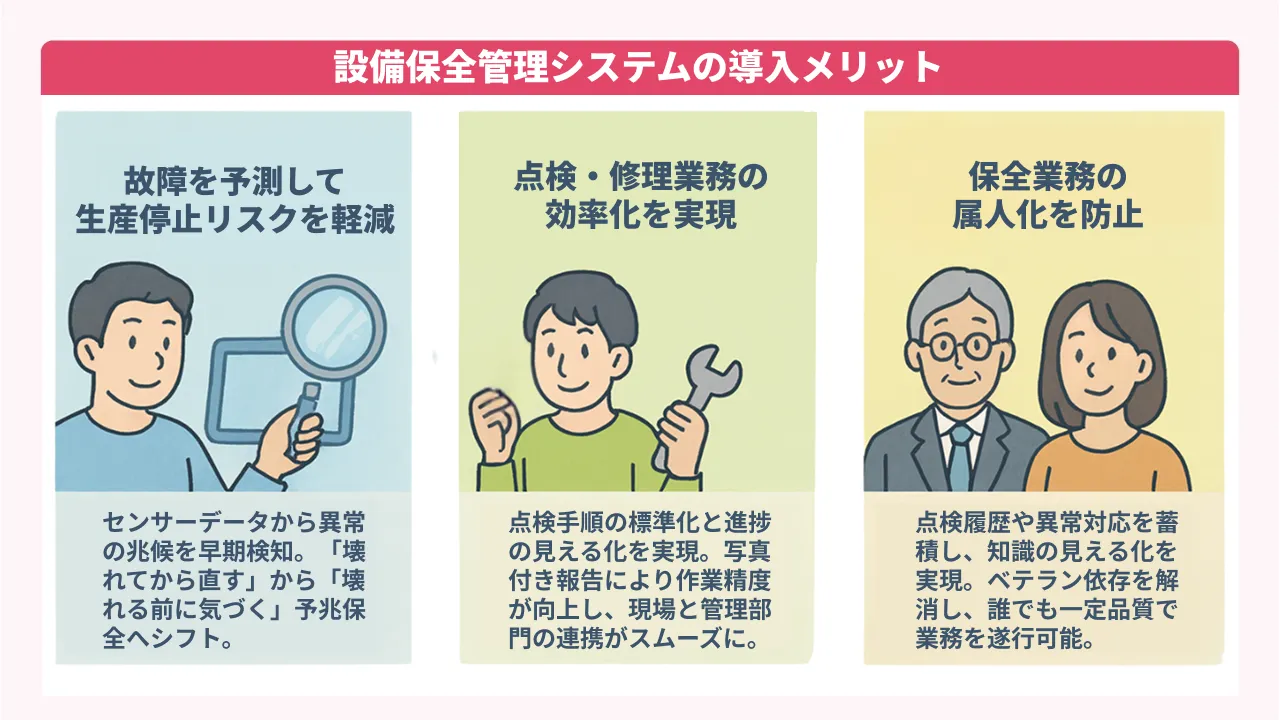

- 設備保全管理システムの導入デメリット

- 初期費用や運用コストの負担

- 社内に定着・浸透するまでの時間

- システム障害時のリスク

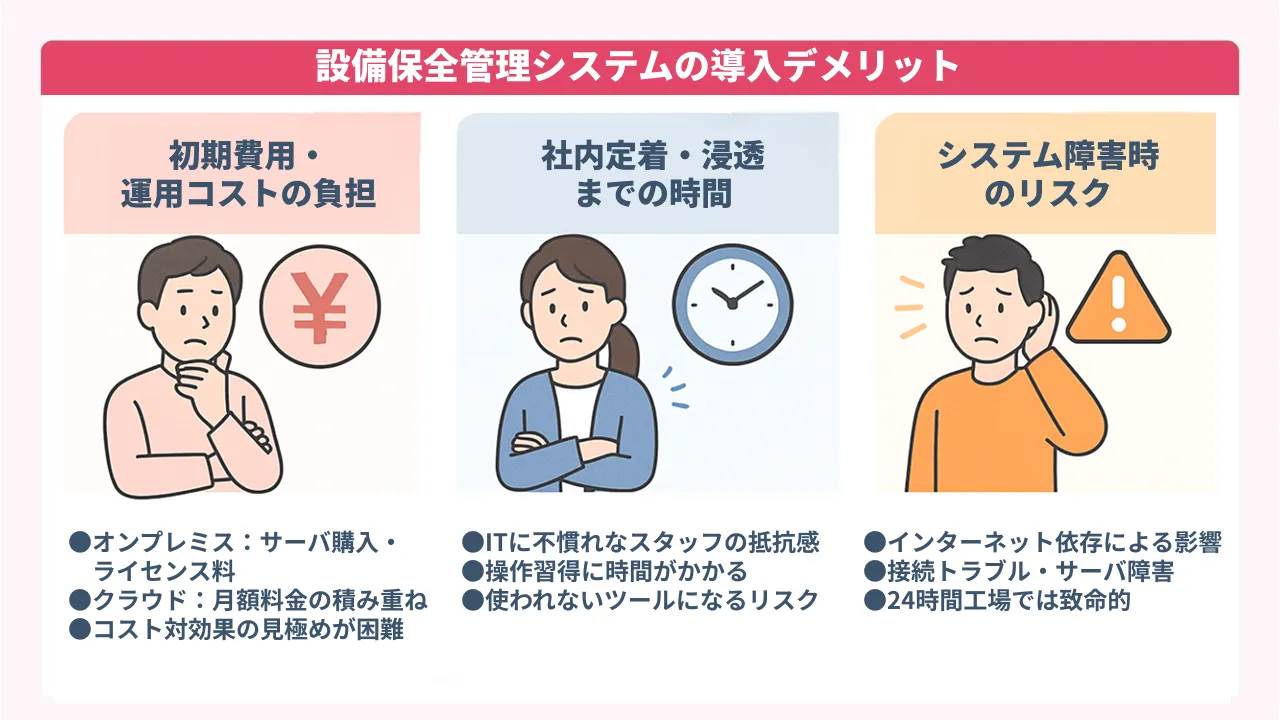

- 設備保全管理システムの選び方・比較ポイント

- ①:保守作業の可視化・デジタル化機能

- ②:アラート通知・故障予測の精度

- ③:スマホやタブレットから使えるか

- ④:既存システムとの連携性

- ⑤:導入・サポート体制

- 設備保全管理システムの導入で注意すべきポイント

- 運用ルールの整備と社内教育の徹底

- 現場の声を反映したシステム設計

- 設備保全管理システムの価格・料金相場

- クラウド型の価格・料金相場

- オンプレミス型の価格・料金相場

- 設備保全管理システムの最新トレンド

- モバイルアプリの実用化と普及

- ノーコード化による導入障壁の低下

- サステナビリティへの対応

- クラウド連携によるマルチ拠点管理

設備保全管理システムの人気おすすめ製品比較表

| 製品名 | ||||

|---|---|---|---|---|

|

|

|

|

|

| 満足度 | ||||

| レビュー数 |

31件

|

20件

|

36件

|

6件

|

| 従業員規模 |

すべての規模のレビューあり

|

すべての規模のレビューあり

|

すべての規模のレビューあり

|

中堅企業・中小企業のレビューが多い

|

| 製品の特徴 |

M2Xは現場作業者の使いやすさにとことん拘った設備保全アプリです。 スマートフォンやタブレット等、端末を問わずご利用可能です。大手食品・飲料・包装資材メーカー等、様々な製造現場でご...

|

工場管理システム MENTENA(メンテナ)は、60年以上の知見で過度なカスタマイズによるガラパゴス化を解消。突発停止や属人化の経営課題と、老朽化の現場課題を同時解決し、持続的な成...

|

i-Reporterは4,000社21万人以上が利用する国内シェアNo.1の現場帳票システムです。 日報・点検記録・検査記録・作業チェックシートなどの使い慣れた紙・Excel帳票が...

|

SUKKHA(スッカ)は設備保全を起点として、製造現場の売上拡大、コスト削減、生産性の向上に寄与する「データプラットフォーム」です。 -----------------------...

|

| 価格 |

要お見積もり

|

80,000円〜

|

7,500円〜

|

要お見積もり

|

| 機能 |

|

|

|

|

| お試し |

-

|

-

|

-

|

-

|

※2026年2月9日時点におけるGrid評価が高い順で表示しています。同評価の場合は、満足度の高い順、レビュー数の多い順で表示しております。

各製品の機能の有無や操作性、サポート品質や料金プランなど、さらに詳しい比較表は「製品比較ページ」から確認することができます。

設備保全管理システムのよくある質問

設備保全管理システムは、設備の安定的な稼働を確保するために必要な定期点検や補修などのメンテナンス計画の策定を支援するシステムのことです。また、予算管理や故障の傾向分析などの機能を備えたシステムも存在します。

設備保全管理システムの機能一覧

基本機能

| 機能 |

解説 |

|---|---|

| 設備台帳管理 | 豊富な検索条件(型番、メーカ、施工/保守業者、設置年月日等)で自由に機器の検索ができる |

| 保全履歴管理 | 定期保守、故障対応等のメンテナンス情報を管理できる |

| 故障履歴管理 | 故障時の発生時刻、停止時間、要因等の情報を管理できる |

| 消耗品・付属品管理 | メイン機器に付属する消耗品・付属品を管理できる。また、消耗品の在庫数・使用数を管理できる |

設備保全管理システムの導入メリット

故障を予測して生産停止のリスクを下げられる

設備保全システムを導入する大きなメリットのひとつが、故障を予測して生産停止のリスクを下げられることです。突然のトラブルは、生産ラインを止めたり納期を遅らせたりと、企業にとって致命的な損失につながります。

そこで役立つのが保全システム。センサーからのデータや過去の点検履歴をもとに、異常の兆しを早めに検知し、トラブルを未然に防ぐことができるのです。特にIoTと連携できるタイプなら、リアルタイムで設備をモニタリング可能。従来の「壊れてから直す」事後保全から、「壊れる前に気づく」予兆保全へとシフトできます。

点検・修理業務を効率化できる

次に挙げられるのは、点検や修理業務の効率化です。紙の点検表や口頭での引き継ぎは、どうしてもミスや伝達漏れが起きやすい傾向にあります。

保全システムを使えば、点検手順を標準化できるだけでなく、作業進捗を見える化できます。さらに写真付きの報告や自動記録によって作業精度が向上。管理者は現場の状況をリアルタイムで把握できるため、現場と管理部門の連携も格段にスムーズになります。

保全業務の属人化を防げる

そしてもうひとつ大切なのが、保全業務の属人化を防げることです。ベテラン社員に頼りきりの状態では、その人が退職や異動をしたときにノウハウが失われてしまいます。

保全システムに点検履歴や異常対応を記録していけば、知識が蓄積されていきます。結果として、業務の見える化や平準化が進み、誰でも一定の品質で業務を遂行できるようになるのです。教育面でも効果的で、若手や中途社員がスムーズにスキルを習得できるため、人材育成にもつながります。

設備保全管理システムの導入デメリット

初期費用や運用コストの負担

まず考えなければならないのは、導入や運用にかかるコストです。オンプレミス型(自社で買い切り導入)の場合、サーバの購入やライセンス料、初期設定費用など、まとまった投資が必要になります。

一方、クラウド型であっても安心はできません。ユーザー数や追加オプションに応じて月額料金が膨らむことがあり、コスト対効果が見えにくいと導入判断が難しくなるケースも少なくありません。だからこそ、導入前にシミュレーションを行い、場合によっては段階的に導入する方が現実的です。

社内に定着・浸透するまでの時間

次に問題となりやすいのが、社内に浸透するまでの時間です。特に現場で働くスタッフがITに不慣れだと、新しいシステムに抵抗を感じてしまうことがあります。

この壁を乗り越えるには、分かりやすいUI(ユーザーインターフェース)や、導入前のトレーニング、段階的な教育プログラムが欠かせません。焦って一気に導入してしまうと「結局使われないツール」になってしまう可能性があるので要注意です。

システム障害時のリスク

デメリットの3つ目は、システム障害が発生したときのリスクです。クラウド型の場合、インターネット環境に依存するため、接続トラブルやサーバ障害が起きれば、その瞬間から保全業務が止まってしまうこともあります。

特に24時間稼働している工場では、ほんのわずかな停止でも大きな影響につながります。そのため、冗長化(バックアップの仕組み)やBCP(事業継続計画)の検討といったリスク対策を同時に進めておくことが重要です。

設備保全管理システムの選び方・比較ポイント

①:保守作業の可視化・デジタル化機能

最初の比較ポイントは「保守作業の可視化とデジタル化」です。保全業務が見える化できなければ、どうしても属人化や作業の抜け漏れが起きやすくなります。

紙のチェックリストやExcelでの管理では、情報の共有が遅れがちですし、トラブルが発生したときに過去の履歴をすぐに確認できないのも大きな課題です。システムによっては、写真付きの報告書を作成できたり、点検実績にタイムスタンプが残ったりします。こうした機能があると、業務の透明性と正確性は格段に高まります。

②:アラート通知・故障予測の精度

次に大切なのが「アラート通知と故障予測の精度」です。突発的な故障を防ぐには、異常を素早く検知し、アラートを即時に通知する仕組みが欠かせません。

ただし、通知の精度が低いと「また誤報か」と現場が疲弊してしまいます。いわゆる「アラート疲れ」です。最近ではAIや機械学習を活用し、過去のデータから劣化傾向を学習して、最適な保全タイミングを自動で提案してくれるシステムも増えてきました。

③:スマホやタブレットから使えるか

現場での使いやすさを考えるなら、「スマホやタブレットから使えるかどうか」も重要なポイントです。

例えば、現場で撮った写真をそのままアップロードしたり、点検結果をその場で登録できるアプリがあれば、作業スピードは飛躍的に向上します。逆にPC専用で現場からの入力ができないシステムでは、情報反映が遅れてしまい、せっかくの保全業務が滞る可能性もあります。

④:既存システムとの連携性

比較ポイントの4つ目は「既存システムとの連携性」です。ERPや生産管理システムとつながらなければ、保全データが孤立してしまい、情報の分断や二重入力の手間が発生します。

API連携やCSVのインポート/エクスポートに対応していれば、保全情報と生産データを組み合わせた高度な分析も可能になります。これによって、単なる保守管理にとどまらず、全体の生産性改善にもつながります。

⑤:導入・サポート体制

最後に重要なのが、「導入やサポート体制」です。どれだけ高機能でも、導入支援やトレーニングが不十分だと、現場に浸透せず「宝の持ち腐れ」になってしまいます。

サポートの充実度や対応スピード、マニュアルの分かりやすさは、選定時の重要なポイントです。特にIT人材が不足している中小企業では、ベンダーによる手厚い支援があるかどうかが、運用が軌道に乗るかどうかを左右します。

設備保全管理システムの導入で注意すべきポイント

- 導入目的とKPIを明確に設定する

- 運用ルールの整備と社内教育の徹底

- 現場の声を反映したシステム設計 ### 導入目的とKPIを明確に設定する 最初のポイントは「導入目的とKPIを明確に設定する」ことです。単に「最新のシステムだから」という理由で導入してしまうと、運用が形だけになりやすく、結局は現場で活用されなくなる可能性があります。

大事なのは、効果を測れる具体的な目標を設定することです。例えば「ダウンタイムを30%削減する」「故障対応の平均時間を20分以内に短縮する」といった定量的なKPIを設けることで、導入後の効果を検証しやすくなります。目的と成果が曖昧なままでは、現場の理解を得られず、最終的に使われないまま終わる危険があります。

運用ルールの整備と社内教育の徹底

次に重要なのは「運用ルールを整備し、社内教育を徹底する」ことです。システムを入れただけで業務が勝手に効率化されるわけではありません。実際に現場でどう使うのかを明確にし、全員が迷わず運用できる環境を作る必要があります。

例えば「誰が」「どのタイミングで」「どの情報を入力するのか」といった基本ルールを決めること。加えて、OJT(実地研修)やマニュアル、定期的な研修制度などを組み合わせて教育体制を整えておくことも重要です。運用が根付かなければ、旧来の方法に戻ってしまうリスクは高いままです。その意味で、社内教育は導入効果を決める大きな鍵になります。

現場の声を反映したシステム設計

見落としてはいけないのが「現場の声を反映する」ことです。管理部門が主導してシステムを決めると、現場から「使いにくい」「かえって手間が増える」といった不満が出ることは少なくありません。

そこで重要になるのが導入前のヒアリング。実際にシステムを使う保全担当者や作業員と意見をすり合わせ、業務フローに合った設計を行うことです。導入段階から現場を巻き込むことで、システムがスムーズに定着し、効果を発揮しやすくなります。

設備保全管理システムの価格・料金相場

設備保全管理システムの料金体系は、大きく分けて「クラウド型(月額・年額課金)」と「オンプレミス型(買い切り導入)」の2種類に分類されます。それぞれの価格帯や特徴は以下のとおりです。

| プラン種別 |

初期費用の目安 |

月額・年額費用の目安 |

|---|---|---|

| *クラウド型 * | 0円〜30万円 | 月額3万円〜20万円前後 |

| オンプレミス型 | 100万円〜500万円以上 | 保守費用として年額10〜20%程度 |

クラウド型の価格・料金相場

クラウド型の設備保全管理システムは、月額3万円〜20万円前後が一般的な相場です。初期費用がほとんどかからないため、小さく始めて徐々に拡張していけるのが魅力です。サーバやインフラを自前で用意する必要がない点も評価されています。

料金体系は「利用ユーザー数」や「登録する設備の数」に応じて変動するケースが多く、必要に応じてスケールアップできる仕組みです。さらに、日々のシステム保守やセキュリティ対応はベンダー側が担ってくれるため、ITリソースが限られた企業でも安心して運用できるのも大きなメリットです。

オンプレミス型の価格・料金相場

一方、オンプレミス型の場合は初期費用100万円〜500万円以上と、まとまった投資が必要になります。加えて、年額でシステム保守費用が発生するのも一般的です。

主に大企業やインフラ関連の業界で導入されており、自社ネットワーク内で完結できるため、セキュリティ要件が厳しい現場や高度なカスタマイズを求める企業に適しています。ただし、導入に時間とコストがかかるため、十分な予算とIT人材の確保が前提となります。

設備保全管理システムの最新トレンド

- IoT×AIによる予兆保全の高度化

- モバイルアプリの実用化と普及

- ノーコード化による導入障壁の低下

- サステナビリティ対応の推進

- クラウド連携によるマルチ拠点管理 ### IoTとAIを掛け合わせた予兆保全の進化 いま注目を集めているのが、IoTとAIを掛け合わせた予兆保全の進化です。センサーで集めた膨大なデータをAIが分析し、劣化の兆候や異常を早期に検知。

これにより「故障してから修理」ではなく、壊れる前にメンテナンスを提案してくれる仕組みが広がっています。最適なタイミングでの保守も可能になり、従来の経験や勘に頼る体制から脱却できるのです。特に人員や予算が限られる中小製造業にとって、この流れは今後ますます欠かせないものになるでしょう。

モバイルアプリの実用化と普及

次に挙げたいのが、モバイルアプリの普及です。スマホやタブレットを活用し、現場で点検から報告、修理記録まで完結できるスタイルが定着しつつあります。

例えば、QRコードを読み取れば設備情報を即座に表示。報告は音声入力や写真で完了。こうした仕組みは、スピードと正確性を両立できる点で高く評価されています。直感的に使えるUIも増えており、若手社員にとっても取り入れやすい環境が整ってきました。

ノーコード化による導入障壁の低下

もう一つの大きな動きが、ノーコード化です。これまで専門知識が必要だった設定作業が、今ではドラッグ&ドロップで画面やフローを作れるようになりました。

これによって、IT部門の支援がなくても業務部門主導で運用が可能に。システムを自分たちで柔軟に活用できる力が高まり、導入スピードも格段に上がっています。結果として、中小企業や非製造業にも利用が広がりつつあります。

サステナビリティへの対応

さらに最近は、サステナビリティへの対応も注目ポイントです。エネルギー消費を可視化したり、老朽化した設備の更新タイミングを示したりと、環境負荷を減らすための機能が求められています。

とりわけグローバル企業では、ESG(環境・社会・ガバナンス)やSDGsを意識したKPIの導入が進んでおり、環境と経営の両立を支える仕組みとしてシステム活用が進化しています。

クラウド連携によるマルチ拠点管理

最後に挙げるのは、クラウド連携によるマルチ拠点管理です。全国や海外に工場を持つ企業では、拠点ごとの保全レベルに差が出るのが課題でした。

クラウド型システムを導入すれば、複数拠点のデータをまとめて管理し、ベストプラクティスを全社に展開できるようになります。これにより標準化が進み、品質のばらつきを防げる。大手企業を中心に導入が進んでいる理由もここにあります。

関連ブログ

ITreviewに参加しよう!